Testimonial Kooperation zwischen F. Morat & Co. GmbH & DHBW Lörrach: KI-gestützte Prozessoptimierung durch Know-how-Transfer

Die F. Morat & Co. GmbH entwickelt und produziert präzise Verzahnungsteile, Getriebekomponenten sowie teilmontierte Baugruppen und komplette Antriebssysteme aus Hochleistungskunststoffen für die Automobilindustrie. Für die Produktion werden Spritzgusswerkzeuge benötigt, die das Unternehmen selbst entwickelt und herstellt.

Die Ausgangslage

Die Herstellung von Spritzgusswerkzeugen für filigrane Bauteile ist zeit- und damit auch kostenintensiv. Der Großteil des Zeitaufwands entfällt auf die Korrekturphase: Zwischen der ersten Musterfertigung und dem fertigen Spritzgussteil sind in der Regel mehrere Korrekturschleifen erforderlich. Um Aufwand und Zeit zu reduzieren, sucht das Unternehmen nach neuen Lösungsansätzen.

Der Weg zur Kooperation mit der DHBW Lörrach

Bereits im ersten Gespräch mit Patrick Bareiter, Community Manager Nachhaltigkeit bei Z.R.S., wurde deutlich, dass F. Morat eine auf die Fertigungsprozesse und technisch anspruchsvollen Bauteile zugeschnittene Prozessoptimierung anstrebt.

Um die Aufgabenstellung möglichst ganzheitlich zu beleuchten, stellte Bareiter in Zusammenarbeit mit der Competence-Managerin Sandra Mercone den Kontakt zur DHBW Lörrach her und ermöglichte so die gezielte Einbindung wissenschaftlicher Expertise.

Im ersten Gespräch von F. Morat mit Prof. Dr. Klemens Schnattinger (Studiengangsleiter Data Science und Künstliche Intelligenz) und Prof. Dr.-Ing Vanja Spoo (Lehrstuhl Allgemeiner Maschinenbau) von der DHBW Lörrach wurde der Sachverhalt näher erörtert und erste Aufgaben verteilt. Anschließend beleuchtete F. Morat den Prozess der Werkzeugherstellung intern, bereitete die Daten entsprechend auf und visualisierte sie. In einem ausführlichen Zweitgespräch vor Ort bei F. Morat mit allen Beteiligten wurden diese Daten eingehend analysiert und verschiedene Lösungsansätze erarbeitet. Ergebnis: Das größte Potenzial zur Reduktion der Korrekturphasen liegt in einer KI-gestützten Prozessautomatisierung.

Die Idee ist, die KI für die möglichst vollautomatische Korrekturdatenbestimmung im Rahmen der Korrekturschleifen zu nutzen. Basis hierfür sollen die Daten unserer bisherigen Korrekturrunden bzw. bestehenden Erfahrungen bei vergleichbaren Teilen bzw. Geometrien sein. Gelingt diese automatisierte Zuordnung, kann Zeit und somit Kosten eingespart werden.

Damit war der Grundstein für die Kooperation gelegt.

"Für uns war nach dem Zweitgespräch klar, dass wir eine Kooperation eingehen wollen. Die ganzheitliche Betrachtung unserer Herausforderungen und der offene und lösungsorientierte Austausch haben uns überzeugt."

Benjamin Haberbosch,

Leitung Technologie und Vertrieb F. Morat & Co. GmbH

Die Lösung: KI als Unterstützung für zeitintensive Korrekturphasen

Im Falle der F. Morat waren verschiedene Lösungsansätze denkbar. Ein individuelles KI-Modell zur Reduktion der Korrekturschleifen verspricht langfristig den größten Mehrwert. Denn damit soll nicht nur das Thema Korrektur verschlankt werden, mittelfristig kann die KI auch bei der direkten Datenverarbeitung unterstützen und Erkenntnisse für den gesamten Prozess liefern, was wiederum die Transparenz erhöht.

@Z.R.S. GbR

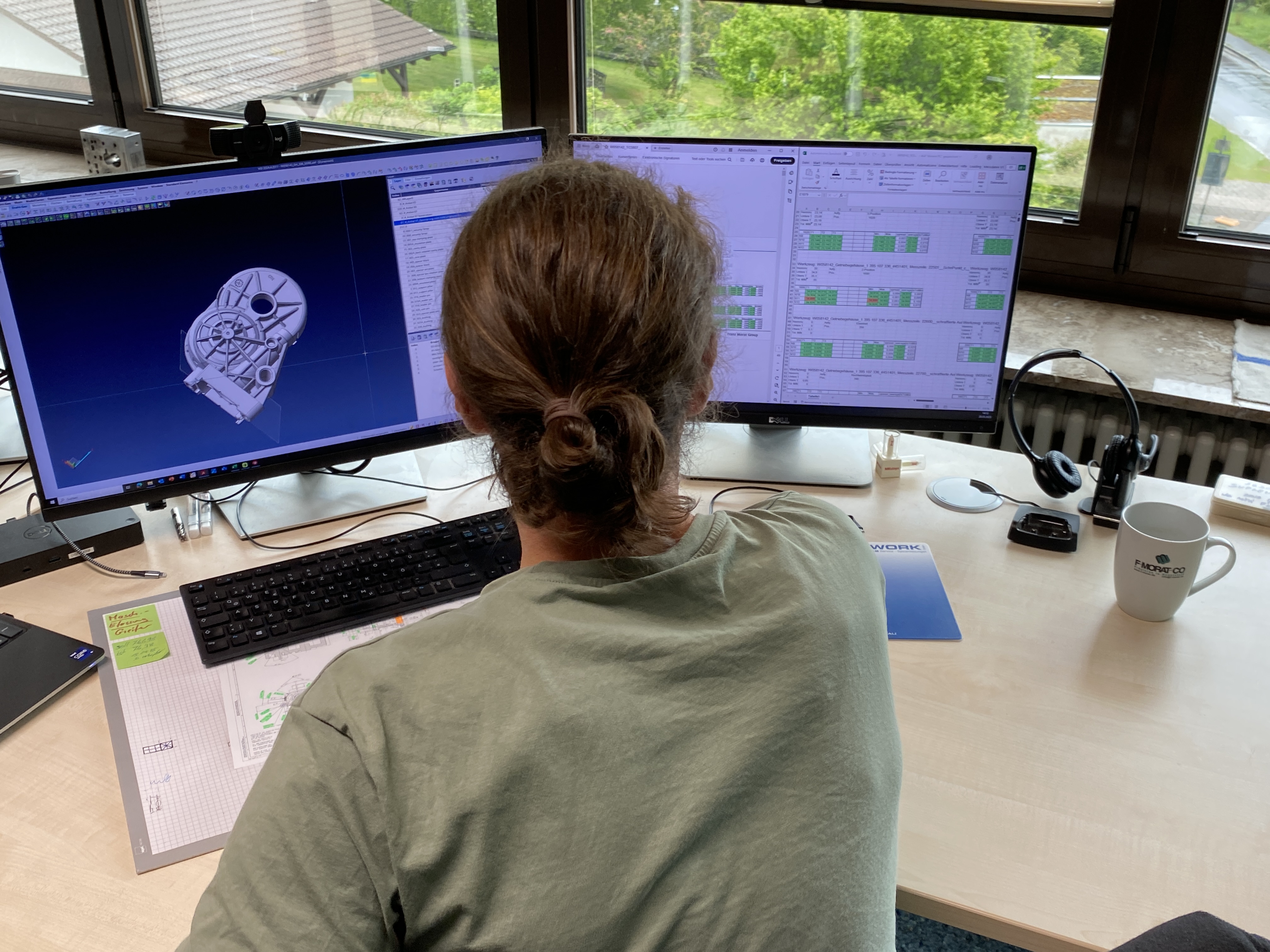

"Wir verstehen die KI in diesem Zusammenhang als unterstützendes Tool. Sie soll unsere Mitarbeitenden bei ihrer täglichen Arbeit eng begleiten und Hinweise und Vorschläge liefern, um zielgerichteter vorzugehen. Statt reiner Datenauswertung soll folglich wieder mehr Raum für qualitativ wertigere Tätigkeiten geschaffen werden."

Tobias Willmann,

Teamleitung Konstruktion F. Morat & Co. GmbH

Welche Auswirkungen gibt es bereits jetzt?

Damit ein KI-Modell sinnvoll in Unternehmensprozesse eingegliedert werden kann, müssen zunächst entsprechende Strukturen geschaffen werden. Einerseits muss der interne Prozess mit allen Korrekturschleifen bei der Werkzeugherstellung ausgeleuchtet und für ein KI-Modell verwendbar dokumentiert werden. Andererseits müssen alle bereits vorhandenen Daten zu den einzelnen Bauteilen und Prozessschritten gesammelt, strukturiert und analysiert werden. Erst dann ist die KI in der Lage, bestehende Prozesse nachhaltig und effizient zu unterstützen.

„Dies bedeutet für uns initial zwar einen Mehraufwand. Aber wir merken schon jetzt, dass wir langfristig davon profitieren werden und beziehen die ersten Erkenntnisse bereits in laufende Entwicklungsprojekte ein“, so Tobias Willmann, Teamleitung Konstruktion und verantwortlich für die Werkzeugkorrektur.

@Z.R.S. GbR

"Ein Quick-Win ist für uns auf jeden Fall schon jetzt die veränderte Datenaufbereitung. Das hat bereits kleinere Prozessverbesserungen gebracht."

Tobias Willmann,

Teamleitung Konstruktion F. Morat & Co. GmbH

Wie geht die Kooperation weiter?

Sobald die Datenbasis im Unternehmen geschaffen ist, wird die DHBW Lörrach weiter am individuellen KI-Modell arbeiten, das bei F. Morat zum Einsatz kommen wird. Dieser Prozess soll von einem DHBW-Studierenden (m/w/d) im Rahmen einer anwendungsbezogenen Abschlussarbeit mitentwickelt und begleitet werden. Die Verantwortlichen im Unternehmen haben sich bewusst für dieses Modell entschieden, um einerseits eine Unterstützung über einen längeren Zeitraum zu erhalten und andererseits bestenfalls einen Mitarbeitenden zu gewinnen, der mit dem Projekt wächst und sich auch langfristig im Unternehmen einbringt.

"Mit der KI-gestützten Prozessautomatisierung, insbesondere in den zeitintensiven Korrekturphasen, entsteht eine echte Win-Win-Situation: Unsere Studierenden an der DHBW Lörrach erhalten die Möglichkeit, an praxisnahen Fragestellungen zu arbeiten und ihr Wissen direkt anzuwenden, während F. Morat durch den gezielten Transfer von KI-Know-how ihre internen Abläufe nachhaltig optimiert."

Prof. Dr. Klemens Schnattinger,

Studiengang „Data Science und Künstliche Intelligenz“, DHBW

Warum die Kooperation zwischen Unternehmen und Hochschule?

Von der Kooperation sollen beide Seiten langfristig profitieren. Die Zusammenarbeit mit der DHBW Lörrach bietet F. Morat unter anderem den Zugang zu Innovationen, Fachwissen und potenziellen Mitarbeitenden. Die DHWB Lörrach wiederum profitiert vom Praxiswissen im Unternehmen, das sie bei der Entwicklung neuer Technologien unterstützt und ihr Möglichkeit gibt, praxisnahe Forschung zu betreiben.

"Aus maschinenbaulicher Sicht ist dieses Projekt besonders spannend, weil es uns ermöglicht, die komplexen Herausforderungen der Spritzgießtechnik direkt anzugehen. Die Digitalisierung und KI bieten hier enorme Potenziale, die wir gemeinsam mit F. Morat nicht nur theoretisch betrachten, sondern konkret in die Praxis umsetzen."

Prof. Dr.-Ing. Vanja Spoo

Lehrstuhl Allgemeiner Maschinenbau, DHBW

Das Netzwerk von Zukunft.Raum.Schwarzwald in der Projektregion

Das Z.R.S.-Netzwerk aus Unternehmen, Hochschulen und auch Gemeinden wächst kontinuierlich und wird derzeit mit dem Ziel weiter ausgebaut, den Know-how-Transfer auch in ländlicheren Regionen zu stärken. Nach der Vernetzung begleiten die Z.R.S.-Community- und Competence-Manager*innen Kooperationen und Projekte langfristig und sind für beide Seiten die erste Ansprechperson, wenn es um die Zusammenarbeit geht.

"Es ist schön zu sehen, wie unser Netzwerk immer weiterwächst, es Unternehmen aktiv unterstützen kann und die ersten Früchte trägt – wie man an der Kooperation der Firma F. Morat mit der DHBW Lörrach sieht."

Patrick Bareiter,

Community Manager Nachhaltigkeit bei Z.R.S

"Die enge Zusammenarbeit mit F. Morat zeigt, wie wertvoll der Austausch zwischen Wissenschaft und Wirtschaft für innovative Lösungen ist und beiden Seiten echten Mehrwert bietet.."

Sandra Mercone,

Competence-Managerin DHBW Lörrach bei Z.R.S

Über die F. Morat & Co. GmbH

Morat ist spezialisiert auf die Entwicklung und Fertigung von Verzahnungskomponenten und Antriebssystemen für die Automobilindustrie. Aus Hochleistungskunststoffen werden maßgeschneiderte Bewegungslösungen realisiert, die gleichermaßen leicht, leise und leistungsstark sind. F. Morat versteht sich als Full-Service-Partner zahlreicher global agierender Automobilzulieferer. Zum Leistungsspektrum zählt die umfangreiche Forschung an Kunststoffverzahnungen, eine maßgeschneiderte, werkstoffgerechte Auslegung und Entwicklung von Getriebekonzepten sowie die hohe Fertigungstiefe an den internationalen Produktionsstandorten, die von der Teileoptimierung und der Werkzeugkonstruktion über den Werkzeugbau und die Produktion, bis hin zur Weiterbearbeitung, Montage und Endkontrolle alle prozessrelevanten Arbeitsschritte umfasst.

- Gründung: 1963

- Stammsitz: Eisenbach (Hochschwarzwald)

- Mitarbeiter: ca. 100